汉德车桥

汽车零部件当中,车桥起着传动、承载,和制动的关键作用, 是汽车构造重要的组成部分。在全球化的今天,国际车桥企业纷纷视中国为最大市场,而国内车桥企业,也开始布局海外市场。这当中,各方拼的不仅是技术、实力、产能,还要竞争产品线布局。

随着新能源汽车的快速发展,业内共识,未来车桥将朝着轻量化、智能化、终生免维护等几个方向发展。而新能源汽车车桥,最有可能是一个新的爆发点,同时也将是中国车桥企业决胜全球的一大利器——陕西汉德车桥有限公司总经理王占朝如是说。

全球知名车桥企业

纵观当今车桥企业,国际上有德纳、美驰、AAM等品牌,国内以东风、一汽、重汽和陕西汉德等企业为龙头。

Meritor(美驰)是一家有百余年历史的汽车零部件公司,1996年7月,与徐州工程机械集团有限公司共同投资组建徐州美驰车桥,主要生产工程机械车桥、商用车桥和制动器。

美国德纳公司是世界最大汽车零部件企业之一,2005年与东风汽车通过股权转让的形式在原东风车桥公司基础上合资组建东风德纳车桥公司。东风德纳车桥产品覆盖重、中、轻全系列商用车车桥。

美国车桥制造国际控股有限公司(AAM)是全球先进的汽车动力传动、驱动和底盘系统及其零部件和金属成型产品制造商。2007年 5月, AAM在华首家工厂在常熟开业。2011年11月,AAM向江淮汽车全资子公司合肥车桥有限责任公司增资,拥有合肥车桥100%的轻型商用车桥业务。

国内车桥主要企业

与国际相比,目前国内规模较大、实力较强的车桥企业大多是大型车企所属的内部车桥厂,包括一汽(包括一汽解放车桥和一汽山东改装)、重汽(重汽桥箱),以及通过股改或合资的东风德纳和陕西汉德。

既往资料显示,这四家企业就车桥资源而言,陕汽、重汽的内制自配率达到100%;东风商用车的自配率接近90%;一汽内制加控股配套占比超八成。此外,国内还有广西方盛、中联重科车桥、青岛青特众力、安凯曙光车桥等车桥企业。

这些车桥企业当中,东风和一汽均以日产柴为基础,东风吸收德纳车桥技术,目前已经具有很强的适应性自主开发能力;重汽和陕汽早期是一家的时候,曾经引进奥地利斯太尔技术,后来又各自与德国曼合作,目前均已形成较强自主开发能力。其他企业,或引进技术、或仿制技术,或通过资本合作,均呈现不断成长壮大的发展趋势。

在2008年到2012年,受国际金融危机影响,国内车企及车桥企业的市场发生较大波动,尤其是2012年前后的低谷阶段,是对整个行业的一次大规模的考验。在这个过程中,一批优秀车桥企业脱颖而出。

从2016年至今,车桥市场需求爆发式增长,产品供不应求,以汉德为例,该企业日产车桥2800根,年产车桥总成60多万根,销售额超过75亿元,居于全国同行首位,其从小到大、由弱变强的经验值得同行借鉴。

汉德车桥走出国门经验谈

据客车网了解,汉德的前身是陕汽车桥厂, 1968年建厂,主要为陕汽军车配套生产越野车驱动桥、转向机、离合器、传动轴等总成及零部件。1984年从奥地利引进STR重型车桥技术,1992年实现了STR桥国产化批量生产。2003年,由湘火炬(后来潍柴动力)和陕汽集团共同投资组建陕西汉德车桥有限公司。

自上世纪八十年代引进奥地利斯太尔车桥生产技术以来,2004年汉德与德国MAN公司开展技术合作,引进具有世界领先水平的重卡车桥制造技术,使公司的技术水平始终处于国内领先地位。

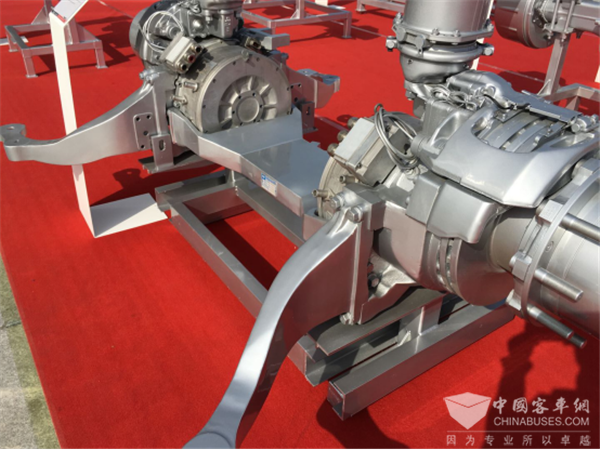

随后,公司先后投入巨资对关键零部件机加线、桥装配线和涂装线进行柔性化改造,建成了具有国内一流、国际先进的系列桥壳、主减速器壳、过桥箱、轮边减速器、差速器壳、轮毂、前梁、转向节等六十余条专业生产线和与其配套的热处理、电镀生产线及桥总成装配线、涂装线。

目前,汉德拥有西安、宝鸡、株洲三个基地,产品品种涵盖卡车桥、工程车桥、客车桥、电动车桥等四大产品平台100多个品种,已成为中国车桥行业的龙头企业。

从引进技术到完成技术消化吸收,实现全系列产品技术自主开发;从初入市场,到走出国门、开启国际化战略,这个过程,汉德用了11年。2007年,汉德桥总成技术以技术许可的方式出口印度,实现了我国汽车车桥总成技术的首例出口。

多年以来,汉德连续稳居国内桥总成出口第一。客户由专用车等特定领域,发展到中、高端国际知名卡车及客车企业。目前汉德桥总成产品已批量出口发达国家市场,并与国内外百余家重型汽车、客车制造企业建立了稳定良好的合作关系,桥总成产品已批量出口欧洲、亚洲、北美洲、独联体等十余个国家和地区。

汉德车桥生产技术大事记

国内汽车行业无不呼吁企业要基于市场需求,进行正向研发,事实上受历史因素制约,目前真正能做到这一点的企业并不多,汉德车桥算一个。

资料显示,汉德目前各类工程技术研发人员近600人,远远超过同行企业,尤其两次引进技术,消化吸收后,其自主研发能力起点更高。2014年建成的试验中心,具备车桥全系列产品的研究和验证能力,通过CNS的认证资质,获全球70多个国家认可,拥有全球一流的测试系统,其中,驱动桥传动效率测试、故障诊断预警系统全球领先。该试验中心投入使用,使得汉德新产品开发周期大幅度缩短,开发成功率大幅提高,使售后问题的分析解决更加准确而高效。

生产领域,早在2005年,汉德就启动精益生产改造,效率提升30%,在制品占用下降90%,生产周期缩短90%,当年一条装配线双班月产达到一万根以上,这在当时的车桥行业,是了不起的创举。时至今日,汉德车桥已全面完成了从精益生产向精益管理的转型,这成为汉德车桥高效率高产能的坚实保障。

一直以来,汉德始终坚持信息化、数字化、智能化的生产发展之路。2006年,中国齿轮协会车桥委员会主任崔春林在公开场合称赞汉德车桥的桥壳数字化加工线,认为其代表了中国驱动桥制造工艺的方向。 2014年汉德车桥获全国企业信息化建设示范基地,实现了管理流程的规范化和信息资源的整合共享。2015年,汉德车桥被评选为全国智能供应链集成试点企业,通过信息化使采供工作效率提升30%以上。

新能源汽车企业必修课

身处汽车行业,紧跟发展趋势,不断更新换代,是企业的必修课。正如汉德车桥王占朝总经理所说,潜心发展夯实内功的企业,在技术和产品方面,往往是处在“应用一代,研发一代,储备一代”的良性循环。

新能源汽车发展规划从2009年“十城千辆”开始推广,国内众多车桥企业纷纷涉足,汉德从2010年开始了新能源车桥的研发,并参与国家863计划插电式电动商用车纯电动车桥的研制和研发,目前已完成产品验证和测试,批量投放市场。

2018年3月23日,汉德车桥宝鸡新能源基地正式破土动工。据介绍,该项目将建设成为国内最大的纯电动、客车和中轻卡新能源车桥产业基地,联合厂房内各生产线采用精益布局,全数字化控制,工艺水平达到国际一流。建成后新增30万根/年桥总成生产能力,实现年销售收入40亿元,汉德车桥总体产能将突破100万根。

迄今,汉德已经投入生产的六款电动车桥产品代表着全球的技术潮流,从2025年到2035年,再用10年左右的时间,打造“汉德”全球化品牌,成为全球新能源车桥引领者,销售收入将突破200亿元。

全生命周期成本思考维度

据介绍,根据市场需求变化,汉德目前的产品研发生产思路,围绕新能源、轻量化、高可靠性、高传动效率、免维护、智能化和低噪音等维度,加快新材料、新技术的应用和产业化。

在产品方面,2005年,汉德在国内首家推出“十万公里无故障”质量承诺,随后再次首推首次换油里程10万公里,并逐步建立了遍布全国1047个卡车特约服务网点,35个宽体矿用车服务网点和 45个客车服务网点。随着产品维护保养间隔里程不断提高,汉德车桥普遍实现12-15万公里无故障,轮端终身免维护(达到乘用车级别)。目前,汉德的公路卡、客车桥已经达到国际级别的B10寿命180万公里。

当今,无论是国内市场,还是海外市场,都在用规范化约束企业,而另一方面,购买需求在各专业化细分领域,却朝着高端化发展。这种情况下,全方位地考察车辆全生命周期使用成本,不仅是用户的现实需求,更是所有车企需要思考的问题,作为“担货工“角色的车企企业,更要首先担负起自己的职责与使命。